目前,HACCP 正在成为国内外食品企业强制执行的食品质量控制体系。为了保证冷却肉在工厂化条件下大批量生产中,做到产品质量稳定,防止出现质量时好时坏的问题,在工厂日宰 100 头以上的 大批量生产的情况下, 根据 HACCP 质量控制体系的原理, 进行了冷却肉生产过程中的危害分 析和冷却生产过程中微生物污染状况测定, 对屠宰线主要设备设施污染状况、 冷却肉生产中 操作工人手带菌状况、屠宰工艺中胴体污染状况、冷却生产中分割、剔骨和包装过程中污染 情况等,摸清了机械、 人员、空气、 冲洗水、水池等在生产过程中带菌及对肉质的污染情况,然后确定了生产与流通过程中关键控制点(CCP),为生产企业制定比较完善的 HACCP 管理 手册,指导国内安全无公害冷却肉的生产实践,提供了有价值的研究材料。

作者简介:殷红,女,28,硕士研究生,主要从事食品检验工作。 葛长荣,男,44,教授,在读博士研究生,主要从事畜产品加工教学研究工作。 课题来源:云南省“十五”科技项目“安全优质猪肉及制品产业化开发关键技术研究” (2001NG40)

材料与方法

材料

- 测试基地:玉溪市凤凰生态食品有限公司冷却肉屠宰加工线。

- 实验材料:消毒棉、生理盐水、灭菌剪刀、灭菌镊子、营养琼脂、乳糖胆盐发酵培养 基。

- 主要设备:超净工作室:玉溪市畜牧局化验室;隔水式电热恒温培养箱 PYX-DHS-50×60:上海跃进医疗一厂;电热鼓风干燥箱 101C-3B:上海市崇明试验仪器厂; 电热压力蒸汽灭菌锅 LS-B50L:上海医用核子仪器厂。

方法

- 取样方法:用取样板(用铝片制成,其中打一 5cm2 方孔),压在检样上,将用生理 盐水浸泡过的灭菌的棉拭子,在板孔范围内涂抹 10 次,然后另换一个部位涂抹,即每只棉 拭抹 2 个部位,一个检样用 5 支棉拭,抹 10 个部位,共涂抹检样表面积 50cm2。每支棉拭 涂抹后立即投入盛有 50ml 灭菌生理盐水的广口瓶中。检验时先充分摇匀,广口瓶中的液体 作为原液,再按要求作 10 倍递增稀释,计算 1cm2 含菌量。 让测试工序点的工人,在 2000 ml 无菌生理盐水中浸洗,该洗手液作为原液,再按要求作 10 倍递增稀释,计算 1cm2 含菌量。

- 测定项目:菌落总数—判定样品污染程度;大肠菌群—粪便污染指示菌。

- 测试工序点:(1)宰杀放血后;(2)剥皮后;(3)开膛劈半后;(4)冲水后;(5) 冷却分割后。

- 检测的工具和工人的手:(1)宰杀放血的刀具;(2)宰杀放血传送带;(3)宰杀 放血工人的手;(4)去头蹄工人的手;(5)去头蹄刀具;(6)剥皮台;(7)开膛刀具; (8)开膛工人的手;(9)电锯;(10)冲洗的水;(11)分割的刀具;(12)分割车间流 水线的传送带;(13)分割的案板;(14)分割工人的手。 1.2.5 检验方法:GB4879-2003《食品卫生微生物学检验菌落总数测定》;GB4879-2003《食 品卫生微生物学检验大肠杆菌测定》。

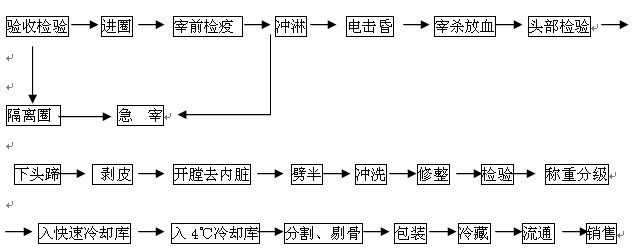

测试基地生猪屠宰分割线工艺流程图

结果与分析

屠宰分割线主要工序中胴体表面细菌总数及大肠杆菌数测定结果

[table id=20 /]

注:同列肩标字母不同者,差异显著 P<0.05,同列肩标字母相同者,差异显著 P>0.05。

结论:在宰杀放血和开膛、冷却分割后,猪胴体细菌污染较严重。 3.2 屠宰分割线主要工序中胴体表面细菌总数 屠宰分割线主要工序胴体表面细菌总数测定结果,在宰杀放血和冷却分割后,猪胴体大肠菌群污染较严重。 综上所述,宰杀放血和开膛、冷却分割后猪胴体污染较严重,存在显著危害。宰杀放血造成 的微生物污染, 可通过剥皮工序清除大部分污染, 但因宰杀放血不足造成胴体内部的淤血污 染,不能通过剥皮工序消除;开膛造成的污染可通过冲洗工序减轻,使其降到可 接受水平; 冷却分割是屠宰分割线的最后工序, 其所发生的显著危害不能通过后续工序降低 或消除,只能在本步骤上采取预防措施,使其危害降到可接受水平。根据 CCP 判断树,判定 宰杀放血、冷却分割是关键控制点,开膛不是关键控制点。

屠宰分割线上主要工具和工人手的细菌总数及大肠杆菌数测定结果

[table id=21 /]

结论:操作台、刀具和工人的手是主要的污染源,细菌总数可达 105~107 cfu/cm2,开膛、分割的传送带、分割案板、分割工人手是污染较严重的部分。 屠宰分割线上主要工具和工人手的大肠菌数测定结果可见,开膛、分割的传送带、分割案板、分割工人手污染较严重,存在着显著危害。这 与工人的个人卫生习惯、车间内连续操作、不定时消毒的作业习惯有直接关系。班后消毒不 严,形成交叉污染,造成污染越来越严重。宰杀放血刀具、宰杀放血传送带和开膛刀具也有 较严重的微生物污染,存在显著危害,这同样和工人个人卫生习惯、车间内连续操作、不定 时消毒的作业习惯有直接关系。 同上一阶段的判断一样, 这些调查结果进一步确定了宰杀放 血工序和冷却分割工序是关键控制点。

关键控制点及其控制措施要求

关键控制点的确定

根据本研究结果,确定了冷却肉生产线的关键控制点:宰前检验、刺杀放血、冷却分割。这 三个工序存在显著危害, 且不能通过后面的工序而只能通过本工序的预防措施将危害降低到 可接受水平,而被确定为关键控制点。 宰前检验是保证生猪屠宰加工质量和肉品卫生质量的重要环节之一。 它在贯彻执行病、 健隔 离,病、健分宰,防止肉品污染,提高肉品卫生质量,保障人民身体健康方面,起着重要作 用。生猪通过宰前检验,可初步确定其健康状况,尤其是能够发现许多在宰后难以发现的传 染病,如破伤风、李氏杆菌病、脑炎、脑包虫病、口蹄疫及某些中毒性疾病,因宰后一般无 特殊病理变化, 在宰后检验时常被忽略或漏检。 而这些疾病通过观察宰前临床症状是不难作 出正确诊断的。通过严格执行验收和检验措施,可以对病猪做到及早发现,及时处理,减少 损失,防治疾病传播,因此,宰前检验,不仅能保障生猪健康,降低病死率,也是获得优质 肉品的重要措施。 如前所述,宰杀放血因放血不足造成胴体内部的淤血污染,不能通过后续工序消除;冷却分 割是屠宰分割线的最后工序, 其显著危害不能通过后面的工序降低污染, 只能在本步骤上采 取预防措施使其危害降到可接受水平。

控制措施要求

对冷却肉生产工艺进行危害分析, 在冷却肉生产过程中, 冷却肉主要受到来自微生物的危害, 具有中等危害。微生物不仅使肉的感官性质(如颜色、气味和质地等)发生严重恶化,而且破坏肉的营养价值。则根据微生物的生活特性,可得出:温度控制与卫生管理是冷却肉生产 过程质量保障的最重要因素。

- 温度控制:刚宰杀的猪胴体,后腿中心温度高达 40~42℃,表面潮湿,极适合微生物的生 长繁殖[6,7],因而宰后胴体必须迅速送入冷却间(1~2 h 之内),使胴体后腿中心温度在 24h 内冷却到 0~4℃; 分割剔骨间与包装间的室温要在 8~12℃, 此阶段停留时间不超过 1 h, 以保证冷却肉中心温度不超过 7℃; 流通与零售过程中, 冷却肉应始终处于冷却链控制之下, 保持在 0~4℃范围内[8]。

- 卫生管理: 在冷却肉生产过程中要严格遵守每个环节的清洗消毒要求, 控制宰后胴体表 面细菌总数,使其表面的细菌总数<5×104cfu/g;分割剔骨和包装过程中使用的设备与工 具必须保持清洁,设备与工具的细菌总数控制在 103 cfu/g 以下;操作人员应该严格清洗消 毒,注意个人卫生,特别是手的卫生。 本实验根据 HACCP 质量控制体系的原理, 对玉溪市凤凰生态食品有限公司冷却肉屠宰加工线 进行了危害分析、确定关键控制点,为建立科学的 HACCP 计划表,加强冷却肉的安全卫生管 理提供了可靠的科学依据。

近期评论